1、玻璃纤维行业发展历程

(1)全球玻璃纤维产业发展历程

玻璃纤维起源于 20 世纪 30 年代的美国。1938 年,OC 成为世界上第一家玻璃纤维企业,其采用铂金坩埚拉制连续玻璃纤维的生产技术,实现了大规模玻璃纤维生产,为现代玻璃纤维制造工业的发展奠定了基础。在二战期间,玻璃纤维主要用于航空工业方面,如飞机雷达罩、副油箱等。二战后,玻璃纤维逐步向火箭发动机外壳、船舶材料等领域延伸,并且逐步在交通、建筑、风电、电子等民用领域被大量使用。

1958 年,美国率先采用池窑拉丝法进行玻璃纤维生产,大大提高了玻璃纤维的生产规模及效率。20 世纪 60 年代,随着工业的发展,通过改变玻璃成分研究了高强度、高模量玻璃纤维。20 世纪 70 年代后,随着各种增强型浸润剂的应用,使增强型玻璃纤维制品在复合材料中得到了极大发展。

(2)我国玻璃纤维产业发展历程

我国玻璃纤维产业发展历程可以分为如下三个阶段:

A、第一阶段:1958 年至 1988 年,起步期

1958 年,为配合国防科工的要求,上海耀华玻璃厂年产 500 吨无碱玻纤车间正式投产,标志着我国玻璃纤维工业体系建设开始。在接下来 30 年的发展中,我国先后建立了以杭州玻璃总厂、常州二五三厂、陕西玻纤总厂、重庆市玻纤厂等大中型玻纤企业为骨干的完整的玻纤工业体系。这 30 年中国的玻纤工艺技术主要以球法坩埚拉丝为主。

B、第二阶段:1989 年至 2008 年,高速发展期

1989 年,珠海玻纤厂首次引进年产 4,000 吨无碱玻璃纤维池窑拉丝生产线全套技术和装备,开始了我国池窑法生产玻璃纤维的新征程。1998 年,我国第一条完全国产化技术与装备的 7,500 吨池窑生产线在杭州玻璃集团有限公司新兴玻璃纤维厂建成投产,标志着我国全面掌握全套生产技术与装备,为我国玻纤工业发展奠定了基础。2004 年,中国巨石建设了国内第一条年产 60,000 吨池窑拉丝生产线,该生产线效率提高显著、能耗降低明显,标志着我国大型玻纤企业快速扩张和大规模生产的开始。2007 年,我国玻璃纤维产量达到 160 万吨,跃居************;2008 年,我国玻璃纤维的使用量和出口量跃居************。

C、第三阶段:2009 年至今,成熟发展期

通过近 10 多年的提高与创新,我国已建立了完整的玻璃纤维原料、制造、装备等配套体系,形成了具有中国特色的玻璃纤维生产方式。中国玻璃纤维工业已经成为世界玻璃纤维制造行业的领头羊和发动机,在池窑技术、玻璃配方与表面处理技术、自动化与智能化设备应用、节约能源技术等方面达到国际领先的水平,2019 年我国玻纤产量已占世界玻纤产量的 65.88%。

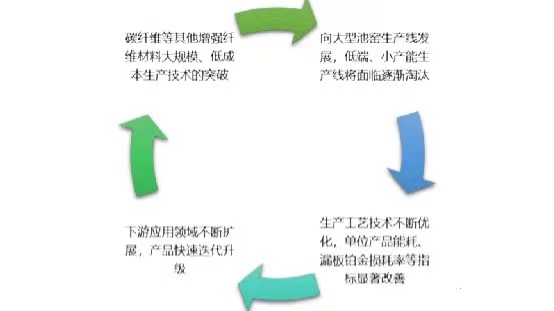

2、行业发展态势

(1)向大型池窑生产线发展,低端、小产能生产线将面临逐渐淘汰

玻璃纤维主要有池窑拉丝法和坩埚拉丝法两种生产工艺。坩埚拉丝法对生产设备和生产技术要求低,投资少,生产规模可以灵活调整,因此小型玻纤企业多采用此法。但是该法须两次成型,程序复杂,生产过程能耗和污染较大,产品性能和质量较差,因此已基本被淘汰。池窑拉丝法根据要生产的玻纤产品化学组成,计算出原料配比,然后将原料细粉按照配比投入玻璃池窑,在高温下熔融成玻璃液,再通过高速运转拉丝机的牵引,涂覆浸润剂,将从池窑前炉通路的多孔漏板中流出的玻璃液制成玻璃纤维原丝,再经烘干、退解、络纱、短切、捻线、编织等工艺形成具有各种结构及性能的玻璃纤维及玻璃纤维制品。

国家发改委 2019 年 11 月发布《产业结构调整指导目录(2019 年本)》,将“8 万吨/年及以上无碱玻璃纤维粗纱(单丝直径>9 微米)池窑拉丝技术,5 万吨/年及以上无碱玻璃纤维细纱(单丝直径≤9 微米)池窑拉丝技术,超细、高强高模、耐碱、低介电、高硅氧、可降解、异形截面等高性能玻璃纤维及玻纤制品技术开发与生产”列入鼓励类,将“中碱玻璃纤维池窑法拉丝生产线;单窑规模小于 8 万吨/年(不含)的无碱玻璃纤维粗纱池窑拉丝生产线;中碱、无碱、耐碱玻璃球窑生产线;中碱、无碱玻璃纤维代铂坩埚拉丝生产线”列入限制类,上述产业结构调整政策意味着球窑、代铂坩埚生产线及小型池窑玻纤生产线将无法进行新建和扩建,行业生产模式整体将向大型池窑拉丝生产线发展。这不仅考验玻纤生产企业的资金实力,还对玻纤生产企业的大型池窑设计、建造与运行能力提出了更高的要求。

(2)下游应用领域不断扩展,产品快速迭代升级

材料应用创新是各传统产业科技创新、转型发展的重要环节。纤维复合材料作为战略性新材料产业的重要组成部分和先进代用材料,应用领域不断扩展,产品快速迭代升级。国家统计局《战略性新兴产业分类(2018)》中列明的战略性新兴产业包括新一代信息技术产业、高端装备制造产业、新材料产业、生物产业、新能源汽车产业、新能源产业、节能环保产业、数字创意产业、相关服务业九大类。玻纤及其制品不仅自身属于新材料产业,还可为新一代信息技术产业、高端装备制造产业、新能源汽车产业、新能源产业、节能环保产业提供上游原材料供应。玻纤凭借机械强度高、绝缘性好、耐腐蚀性好、轻质高强等特点,在轨道交通、汽车轻量化、风电叶片、5G 通信、节能建筑、高压管罐、保温隔热等领域不断获得新应用。

(3)生产工艺技术不断优化,单位产品能耗、漏板铂金损耗率等指标显著改善

近年来,行业内企业在高熔化率大型池窑生产线设计、物流自动化与智能化、余热利用、大漏板开发、浸润剂改性与回收、玻璃原料检测分析及配方开发等方面不断进行技术创新与集成,推动国内玻纤池窑技术不断完善和提升。以上生产工艺技术的不断优化,使得单台窑产能上限持续提升,单位产品能耗与漏板铂金损耗率显著降低,单台窑生产操作人员数量明显减少,极大提升了玻纤的生产效率与产品质量,降低了玻纤单位成本。

(4)碳纤维等其他增强纤维材料大规模、低成本生产技术的突破

玻璃纤维是目前大规模、低成本、生产技术最为成熟的高性能纤维领域。行业内企业通过不断的工艺技术创新,使得单台池窑的产能屡创新高。碳纤维和玻璃纤维都属于新材料中的无机非金属材料,且均能作为复合材料中的增强材料。碳纤维相较玻璃纤维,具有密度小、强度大、模量高的特点。碳纤维制品属于定制产品,指向性很高,在加工的时候需要进行复杂的应力计算,因此碳纤维一般在强度模量要求极高的产品领域中使用,如大型风电叶片,火箭、卫星、导弹、战斗机和舰船等尖端武器装备,球杆、钓鱼竿、网球拍、羽毛球拍、自行车、滑雪杖、滑雪板、帆板桅杆、航海船体等运动用品。

随着风电叶片的大型化和向海洋发展,要求进一步实现叶片的轻量化、高强度、高刚性、抗冲击等,碳纤维的使用比例将呈现扩大趋势。

碳纤维需要突破规模化、低成本化,碳纤维先进制造技术与装备才会在制造业中大量使用。目前碳纤维价格远远高于玻璃纤维,且有大规模生产的技术瓶颈,因此短期内还无法取代玻璃纤维在无机非金属增强材料中的地位。

在绝缘性与透波性上,玻璃纤维与碳纤维的性能是互斥的。玻璃纤维绝缘性能好、不导电、透波性好;碳纤维导电性好、电磁屏蔽好。因此在需要具备绝缘性能和透波性能的复合材料领域,碳纤维无法取代玻璃纤维。

3、玻纤产量及进出口情况

(1)玻纤产量变动分析

2012 年至 2019 年,全球玻纤总产量由 530 万吨增加至 800 万吨,年均复合增长率6.06%;2012 年至 2020 年,国内玻纤总产量由 288 万吨增加至 541 万吨,年均复合增长率 8.20%。玻纤应用范围的不断扩展和下游行业的市场容量提升是玻纤行业增长的直接原因。

根据玻纤行业历史发展数据的分析统计,全球玻纤行业的平均增速一般为 GDP 增速的 1.5-2 倍。近十年国内玻纤产量增长率高于全球玻纤产量增长率,国内产量占全球产量占比持续提高,主要原因包括:近十年中国 GDP 增速平均在 6%左右,高于世界GDP 增速,中国经济是世界经济的重要增长引擎,带动了玻纤下游行业的需求增长;全球玻纤产能向中国转移,国内玻纤巨头通过海外收购及投建新生产线提高了国内玻纤企业的全球市场占有率,形成了规模效应;在国家大基建及新基建等战略下,风电、交通运输、电子通信、建筑装饰、工业管罐等领域的投资建设大幅提高了对玻璃纤维的需求;我国白泡石、叶蜡石、高岭土、石灰石、石英砂等玻璃纤维所需矿物原料的储量非常丰富,在原材料供应上具有本地化配套的独特优势。

(2)玻纤及其制品进出口总量变动分析

2012 年至 2019 年,玻纤及其制品出口量呈现持续增长的趋势,由 121.01 万吨增长至 153.90 万吨,年均复合增长率 3.49%,玻纤及其制品出口量增加的主要原因包括:国内企业在玻璃配方、浸润剂制备、纤维成型等技术工艺上实现突破,部分规格高性能玻纤打开了海外市场;相比美国、日本、欧洲的玻纤生产企业,我国玻纤生产企业拥有矿物原料本地化配套、人力成本低、规模经济效应等方面的优势,使得玻纤的单位生产成本相对较低,在国际市场上具有较强的竞争力。受新冠肺炎疫情影响,2020 年度玻纤及其制品出口量降至 133 万吨。

2012 年至 2020 年,玻纤及其制品出口占国内产量比例持续下降,由 2012 年 42.02%下降至 2020 年的 24.58%,出口比例的下降主要原因如下:一方面是因为国内风电、交通运输、电子通信、建筑装饰、工业管罐等领域的投资需求旺盛,带动了国内玻纤需求的增长;另一方面由于中国玻纤企业在生产成本上的优势,使得欧盟、土耳其、印度等国家或地区相继对原产于我国的玻纤及其制品征收反倾销税或反补贴税,一定程度上影响了部分玻纤产品对某些国家和地区的出口。

4、行业面临的机遇

(1)国家的产业政策支持

材料工业是国民经济的基础产业,为鼓励和支持玻纤产业的发展,国家出台了一系列产业政策进行大力扶持,为行业发展创造了有利的市场环境。我国发布的《中国制造 2025》中明确提出:“以特种金属功能材料、高性能结构材料、功能性高分子材料、特种无机非金属材料和先进复合材料为发展重点,加快研发先进熔炼、凝固成型、气相沉积、型材加工、高效合成等新材料制备关键技术和装备,加强基础研究和体系建设,突破产业化制备瓶颈。”玻纤协会、复合材料协会发布《纤维复合材料工业“十三五”发展规划》,其中明确提出“推进高性能玻璃纤维发展,重点发展耐碱、低介电、扁平纤维、超细电子纤维及超薄电子布等功能玻璃纤维,加快研发智能、绿色的生产制造技术,推动高强高模玻璃纤维以及热塑性复合材料产业化”。我国发布的《“十三五”国家战略性新兴产业发展规划》中明确提出:“扩大高性能纤维、先进无机非金属材料等规模化应用范围,逐步进入全球高端制造业采购体系。”

我国发布《战略性新兴产业分类(2018)》,将玻璃纤维及玻纤制品列入《战略性新兴产业分类》目录中。《产业结构调整指导目录(2019 年本)》提出,将超细、高强高模、耐碱、低介电、高硅氧、可降解、异形截面等高性能玻璃纤维及玻纤制品技术开发与生产列入鼓励类。《重点新材料首批次应用示范指导目录(2019 年版)》将高硅氧玻璃纤维制品、无硼高性能玻璃纤维、电子级超细玻璃纤维、HS6 高强玻璃纤维列为关键战略材料。以上一系列产业鼓励政策的推出,对玻纤行业的健康发展提供了良好的政策指引和制度保障,对行业内企业的持续稳定经营带来了积极影响。

(2)国家绿色、低碳、循环、可持续的发展理念带动玻纤下游部分领域蓬勃发展

我国提出:“倡导绿色、低碳、循环、可持续的生产生活方式,平衡推进 2030 年可持续发展议程,不断开拓生产发展、生活富裕、生态良好的文明发展道路。”,将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳排放力争于 2030 年前达到峰值,努力争取 2060 年前实现碳中和。减少化石燃料燃烧排放,大力发展清洁能源、倡导绿色出行已提高到国家发展战略的层面。在此背景下,风力发电、城市轨道交通、全国高速铁路网、汽车轻量化改造等领域的投资力度明显增大,对上游玻纤及其制品的总体需求相应提高,从而带动了玻纤及其制品行业的快速发展。

(3)随着 5G 移动通信技术在全球的普及,将会带动电子级玻纤布的旺盛需求

电子级玻纤布用作增强材料,浸上由不同树脂组成的胶粘剂而制成覆铜板,作为印制电路板(PCB 板)中的常用板材,是电子工业重要的基础材料。

电子级玻纤布的市场应用空间由通讯、汽车电子、消费电子等终端领域的市场决定。5G 时代,无线信号将向更高频段延伸,由于基站覆盖区域与通信频率成反比,因此基站密度和移动数据计算会大幅增加。5G 基站数量将会达到 4G 时代的 2 倍,此外还有约 10 倍数量的小基站,用于解决弱覆盖、覆盖盲点问题。互联网数据中心(IDC)和通信基站的增加会带来高速 PCB 板的巨大需求。

5G 的通信频段会增加射频前段元器件数量,需使用大面积多层 PCB 板及高频高速基材,单个基站 PCB 板的价值量也会大幅提升。随着 5G 的建设和全球推广,电子级玻纤布领域将迎来黄金时代。

(4)国家新基建战略的实施,将推动功能型玻璃纤维的需求持续稳定提升

我国提出,要重点支持“两新一重”建设(新型基础设施建设、新型城市化建设、交通水利等重大工程建设),其中“新基建”主要包括:5G 基站建设、特高压、城际高速铁路和城市轨道交通、新能源汽车充电桩、大数据中心、人工智能、工业互联网七大领域。这些应用领域基本上都是玻璃纤维复合材料可以覆盖的范围,将推动功能性玻璃纤维需求的持续稳定提升。

5、玻璃纤维行业的进入壁垒

进入玻纤行业存在政策壁垒、资金壁垒、规模效应壁垒、技术与人才壁垒、品牌与认证壁垒。

(1)政策壁垒

《产业结构调整指导目录(2019 年本)》,将“中碱玻璃纤维池窑法拉丝生产线;单窑规模小于 8 万吨/年(不含)的无碱玻璃纤维粗纱池窑拉丝生产线;中碱、无碱、耐碱玻璃球窑生产线;中碱、无碱玻璃纤维代铂坩埚拉丝生产线”列入限制类;《玻璃纤维行业规范条件》要求彻底淘汰陶土坩埚玻璃纤维拉丝生产工艺与装备,鼓励发展高强、高模量、耐碱、低介电、高硅氧、可降解、异形截面、复合纤维(玻璃纤维与热塑性树脂复合)等高性能及特种玻璃纤维。从政策层面加强了对小产能、落后产能玻纤生产线的调控,构成了玻纤行业新进企业的政策壁垒。

(2)资金壁垒

玻纤行业具有资金密集型的特点。为了遏制玻璃纤维行业重复建设和盲目扩张,规范市场竞争秩序,促进产业转型升级,国家发改委、工信部不断提高玻纤行业准入标准,新建无碱玻璃纤维池窑法粗纱拉丝生产线单窑产能规模从 2012 年的 5 万吨/年提高至2019 年的 8 万吨/年。其中普通无碱玻纤粗纱池窑每万吨固定资产投资约为 1 亿元,而高模、电子、低介电等类型玻纤等投资则更为巨大,这构成了玻纤行业新进企业的资金壁垒。

(3)规模效应壁垒

具备大规模生产经营能力的玻纤企业更容易获得产业链上游供应商及下游销售渠道的认同,对上、下游具有较强的议价能力,且规模效应可有效降低产品生产成本,规模化带来的成本优势可有效提升行业内企业在价格上的竞争力。玻纤企业要达到一定的产能规模,不仅需要大量资金投入,还需要在生产组织能力、人才储备、市场开拓与产能消化、原材料供应控制等方面进行长期积累,新进企业很难在短期内达到行业内龙头企业的产能规模,这构成了玻纤行业新进企业的规模效应壁垒。

(4)技术与人才壁垒

玻纤行业具有技术密集型的特点,行业内企业需要熟练掌握池窑设计、节能燃烧、玻璃配方与纤维成型、铂金材料改性与漏板设计加工、浸润剂关键原料与表面处理等多项核心技术,涉及材料化学、机电一体化、金属材料工程、纺织工程学、能源与动力工程等学科领域。前述学科领域的高端技术人才十分稀缺,新进入企业很难在短期内聚集到有生产、研发经验的跨界融合学科领域的高端技术人才。此外,行业内企业在长期的生产实践中,会根据市场需求、客户诉求、员工建议等信息源,逐渐对玻璃配方、浸润剂制备、漏板制造等环节进行技术改良、以达到提高生产效率、降低生产成本、提高产品品质的效果。这些技术改良秘密以专利证书或者非专利技术的形式存在,在国家知识产权法律体系和严格的企业内部保密机制下,新进入企业很难获取和使用相关技术秘密。以上因素都构成了玻纤行业新进企业的技术与人才壁垒。

(5)品牌与认证壁垒

玻纤下游的风电叶片、汽车制造、轨道交通、航空航天等领域制造商对玻纤供应商相关产品的认证周期较长,对主要供应厂商的产品配套升级能力有较高要求。一旦认证通过,通常具有非常高的粘性,新进入者很难替代,主要由于这些领域的产品认证有着相应的规则和标准,变更成本高,一旦发生严重质量问题,制造商会产生较大的经济损失,甚至会被政府主管部门限制经营。因此这些领域的制造商倾向于选择有产能规模与品牌效应的玻纤供应商,这构成了玻纤新进企业的品牌与认证壁垒。