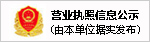

一、配合料系统:

池窑拉丝用E-CR玻璃原料大多为干燥的微粉原料,极易产生粉尘,所以系统采用密闭的气力输送和气力混合方式。整个配合料生产线由气力输送上料系统、电子称量系统和气力混合/输送系统三部分组成。

整个配合料生产线,除上料系统为半自动操作外,称量系统和混合输送系统均采用工控机和可编程控制器为一体的计算机控制系统,它具有料方输入、在线修改、流程显示、自动回零、累计称量、故障诊断、异常报警和打印报表等多项功能。

配合料生产线各扬尘点,均采用单元收尘方法,袋装粉料的人工拆包处采用一台脉冲布袋收尘器集中收尘。各料仓进料口处各设置一插入式收尘器进行单元收尘,这样收集的粉尘可回收利用,通过处理后,操作区粉尘浓度小于2毫克/米3,满足《工业企业设计卫生标准》的要求。

二、窑炉和通路系统:

世界玻璃纤维工业的高速发展离不开新技术的有力推动,最突出的是超大容量玻璃纤维池窑拉丝生产技术的投入应用,标志着玻璃纤维工业生产技术的重大突破;该技术具有工序简化、能耗降低、铂铑合金占用量少、玻璃熔制质量好、生产效率高、生产能力大、生产综合成本低等一系列优越性。

达到高熔化率、长运行寿命的池窑,有以下几个基本的原理:

(1)熔炉的玻璃液深度至少要一米。

(2)侧墙、炉底、炉顶必须最适当的保温。

(3)使用纯氧炉顶燃烧系统。

(4)炉底使用多根电极的电助熔系统。

(5)特殊的炉底设计才可适用于高电助熔系统。

(6)下沉式流液洞。

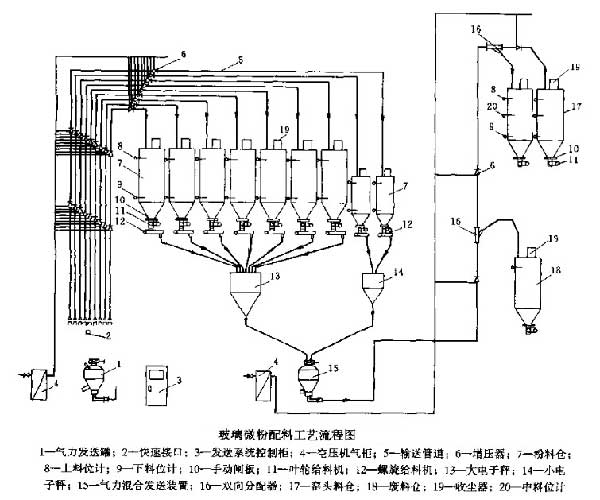

三、纤维成型部分

玻璃纤维成型的主要任务是将成型通路中的优质玻璃液制成生产所需的合格的玻璃纤维原丝。

玻璃液由铂铑合金制成的多排多孔大漏板流出,通过冷却器对丝根进行冷却,单丝涂油器对纤维涂覆浸润剂后集束成原丝束。原丝束卷绕在高速旋转的拉丝机机头绕丝筒上,制成原丝饼,并通过绕丝筒输送链送至原丝检验间进行检验、称量。合格原丝经烘干炉烘干或调理间调理后送至制品加工车间加工成各种玻纤制品供下到工序使用或外售。纤维成型采用双层长作业线工艺布置方案。二层为纤维成型区,一层为拉丝操作区,废丝投入底层的废丝通道内,再由废丝处理设备粉碎处理后再利用。整个成型区为全封闭式,设有气流组织系统。

恒成的直接纱拉丝区设计使用开放式拉丝系统(Open Forming System ,OFS),是目前世界上*********的设计,具有拉丝空间作业弹性的设计,尤其适合大漏板作业,拉分束纱拉丝区设计采用半封闭式.

恒成公司提供全方位的漏板、漏板附件设计、制造服务。恒成合作方GSI是世界上设计连续玻璃纤维漏板系统的领导者,拥有十多项漏板设计的专利,也有更多未申请专利的技术,如漏板设计、加热系统、漏板控制等.所设计漏板具有铂金少,温度分布均匀,玻璃流量大等优点,并提供漏板周边所有附属设备的全方位设计。

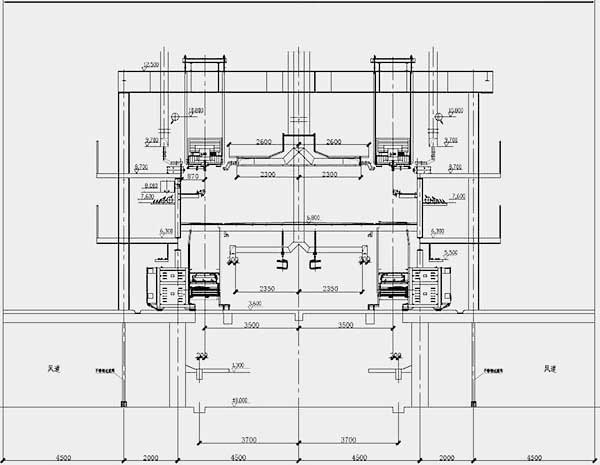

四、浸润剂配制:

浸润剂配制技术是本项目关键技术之一,它的好坏直接影响到玻璃纤维产品的质量及品质。本项目本着稳妥,可靠、先进的原则,选用浸润剂配方及浸润剂所用各种化工原材料。为了保证本项目各种玻璃纤维产品达到国外同类产品的技术质量标准,对浸润剂所用化工原材料,包括成膜剂、润滑剂、偶联剂等,必须坚持质量第一,同时参照价格、经济效益加以全盘考虑。

五:烘干和制品

玻纤制品加工,是将不同种类的产品按加工方法及工艺流程,采用不同的加工设备,制成合股纱、短切纤维、直接无捻粗纱等产品。

高强、风电、LFT等直接纱产品经烘干去皮后,经检验合格即可包装成成品入库。

短切毡纱用于生产短切毡制品,连续的玻璃纤维经过短切,均匀喷洒在移动的不锈钢输送带上,喷洒粉剂或乳剂后进入烘炉烘干,经冷压,冷却后切除短切毡两侧毛边,并根据需求分切成所需幅宽,卷曲成卷,包装入库。

热塑短纤用纱,经离线短切机组短切为3-6毫米短切纤维,经包装入库。

六、自动化控制

(1)配合料工段

(2)单元窑熔制工段

(3)漏板温度控制与拉丝机控制

七、物流自动化

拉丝区及烘干制品工段物流输送方式需建设方确定使用何种输送方式,恒成公司可为客户提供全自动化、半自动化等数种物流方式,满足客户需求。